CERAMICA

Il termine ceramica deriva dal nome greco dell'argilla (kéramos)

e in origine indica qualsiasi manufatto di argilla; è invalso,

tuttavia, l'uso di riservare la parola ceramica soltanto al vasellame

smaltato o fornito di rivestimento e di adoperare invece il termine

terracotta (agg. fittile, dal lat. fictilis) per indicare tutti

gli altri oggetti prodotti con l'argilla (statuette, decorazioni

architettoniche, mattoni, tegole etc.).

La produzione vascolare nacque dall'osservazione, verosimilmente

casuale, della plasticità e resistenza dell'argilla; l'uomo

infatti si accorse che l'argilla cruda poteva essere facilmente

modellata e che, avvicinandola ad una fonte di calore, si consolidava

mantenendo la forma che le era stata data; ben si prestava dunque

alla fabbricazione di recipienti. La tipologia della più

antica ceramica mostra il ripetersi di forme ovoidi e tondeggianti;

il che sembra dimostrare che i primi vasi di argilla siano derivati

dall'imitazione di modelli esistenti in natura (buche e pietre

concave o legno e zucche appositamente cavati all'interno) inizialmente

usati per la raccolta di liquidi e per la conservazione di cibi.

L'apparizione della ceramica risale al Neolitico, coincide cioé

col momento di passaggio dal nomadismo alla sedentarizzazione

e dall'economia di sussistenza basata sulla caccia, sulla pesca

e sulla raccolta, all'economia produttiva fondata sulla cerealicoltura

e l'allevamento. I primi prodotti, modellati a mano e cotti in

forni rudimentali, furono dapprima decorati con semplici incisioni

o impressioni, poi dipinti. Col passare del tempo si affinarono

le tecniche di modellazione e di cottura e si arricchì

il patrimonio formale e decorativo.

IMPASTO

Dagli impasti molto grossolani con cui furono realizzati i vasi

più antichi, ottenuti direttamente con l'argilla estratta

dalle cave senza operare nessuna scelta qualitativa, si passò

ad impasti meno rozzi che contenevano argilla più "pulita",

fino ad arrivare alla c.d. argilla figulina, cioé ad un

amalgama che, prima della modellazione, veniva sottoposto ad una

serie di operazioni finalizzate all'eliminazione di qualunque

particella estranea (pietruzze e detriti vari) presente nelle

zolle di argilla. I sistemi adoperati per la depurazione furono

vari: la setacciatura, la levigazione in acqua corrente e la sedimentazione

in acqua ferma. L'ultimo sistema, molto semplice e poco faticoso,

fu probabilmente quello più usato. L'argilla, resa praticamente

liquida con l'aggiunta di una notevole quantità d'acqua,

si lasciava decantare in grosse vasche per un lungo periodo di

tempo durante il quale tutte le impurità si depositavano

sul fondo; trascorso questo periodo di tempo si procedeva al prelievo

dell'argilla superficiale depurata che veniva posta in un'altra

vasca, dove l'evaporazione dell'acqua ne determinava l'asciugatura

che si protraeva fino a quando la massa argillosa non aveva raggiunto

un grado di plasticità tale da consentirne la lavorazione.

Se l'argilla era però troppo "grassa", e cioé

molto plastica, si rendeva necessaria l'aggiunta di elementi degrassanti

quali sabbia, mica, tritume lavico e di terracotta che le conferivano

maggiore consistenza.

MODELLAZIONE

Le diverse tecniche di modellazione, che si andarono affinando

nel corso dei secoli, coesistettero nell'antichità e sono

in uso ancora oggi. La prima e più antica tecnica - la

modellazione a mano - non richiedeva ovviamente nessuna attrezzatura;

era sufficiente rendere concavo, attraverso la pressione delle

mani, un pane di argilla, che era poi ulteriormente sagomato e

rifinito.

Un sistema diverso, denominato "a colombino", prevedeva

l'avvolgimento a spirale di cordoncini di argilla preventivamente

preparati, che via via andavano appiattiti all'interno e all'esterno

in modo da saldarsi gli uni con gli altri e raggiungere lo spessore

desiderato.

Da queste prime ed elementari tecniche si passò a quella

molto più precisa del tornio (gr. trochos; lat. rota figularis);

il passaggio non fu ovviamente immediato ma conobbe varie fasi

evolutive. Per evitare di doversi spostare intorno all'oggetto

che stava modellando e soprattutto per creare un vaso specularmente

identico, il vasaio pose l'argilla su un disco che, fornito di

una convessità centrale rivolta all'esterno a mo' di perno,

aveva la possibilità di ruotare su sé stesso; il

movimento veniva impresso con la mano o con i piedi. In un secondo

tempo il perno di appoggio del disco fu sostituito da un vero

e proprio asse verticale (c.d. tornio lento); rimaneva tuttavia

l'inconveniente che per far ruotare il disco necessitava la spinta

della mano che veniva così, molto spesso, distolta dal

lavoro di modellazione. Per risolvere il problema si inventò

il tornio a piede o a pedale. L'asse verticale fu, infatti, completato

in basso da una ruota che, azionata col piede, trasmetteva il

movimento al disco superiore; il vasaio, così, non solo

ebbe libere entrambe le mani ma poté mantenere costante

la rotazione e regolarne la velocità e la durata a seconda

della forma e delle dimensioni dell'oggetto da modellare. Con

questo tipo di tornio si poterono ottenere prodotti più

accurati in tempi più contenuti, anche se l'uso del tornio

non soppiantò mai completamente le altre tecniche che vennero

comunque usate in combinazione con esso. A mano, infatti, era

necessario modellare le anse e il piede del vaso che venivano

poi saldati al corpo mediante argilla diluita.

Un ultimo sistema di modellazione è quello cosiddetto a

calco, che rappresenta un'evoluzione di tipo industriale consentendo,

in tempi ancora più brevi rispetto al tornio, una produzione

in serie, di buon livello qualitativo, che non necessita di manodopera

specializzata.

Alla prima fase di modellazione seguiva la rifinitura con una

spatola, che consentiva l'eliminazione di eventuali asperità

ed imperfezioni, ed infine l'essiccamento. Esso doveva avvenire

in un luogo fresco e arieggiato per permettere all'acqua contenuta

nell'impasto di evaporare in modo lento e graduale; si trattava

di una fase molto delicata che, se condotta senza le necessarie

precauzioni, poteva compromettere il lavoro già compiuto

e provocare nel vaso rotture o fessurazioni.

In molti casi, immediatamente prima della cottura, il vaso veniva

rivestito con un sottile strato di argilla diluita (ingobbio)

che aveva il duplice scopo di eliminare la ruvidezza e l'opacità

del prodotto e in parte ridurne la porosità.

DECORAZIONE E COTTURA

La decorazione (impressa, incisa, plastica, dipinta, a rilievo),

se prevista, era eseguita prima della cottura. L'impressione e

l'incisione erano ottenute imprimendo sul vaso le dita, la valva

di una conchiglia o una cordicella ritorta, ovvero praticando,

con un arnese appuntito, delle incisioni, più o meno profonde:

linee, cerchi, spirali variamente combinate tra loro, che spesso

venivano evidenziate da incrostazioni di sostanze gessose. La

decorazione plastica si otteneva invece modellando a parte cordoni

di argilla, bugne e figurine di vario tipo che venivano incollati

sul manufatto. La decorazione dipinta oltre che monocroma (nera

o rossa), ottenuta con processi di ossidazione e di riduzione,

o bianca, ottenuta con l'ingubbiatura, poteva anche essere policroma.

In questo caso i colori, bianco, giallo e rosso, venivano sovraddipinti

sul fondo del vaso o sulle figure. La decorazione a rilievo, infine,

poteva essere realizzata con matrici, con rulli o anche con piccoli

rilievi ottenuti a parte con stampi e poi incollati sul vaso.

L'ultima fase della lavorazione era la cottura che poteva avvenire

o a diretto contatto col combustibile (focolare all'aperto) o

in fornace.

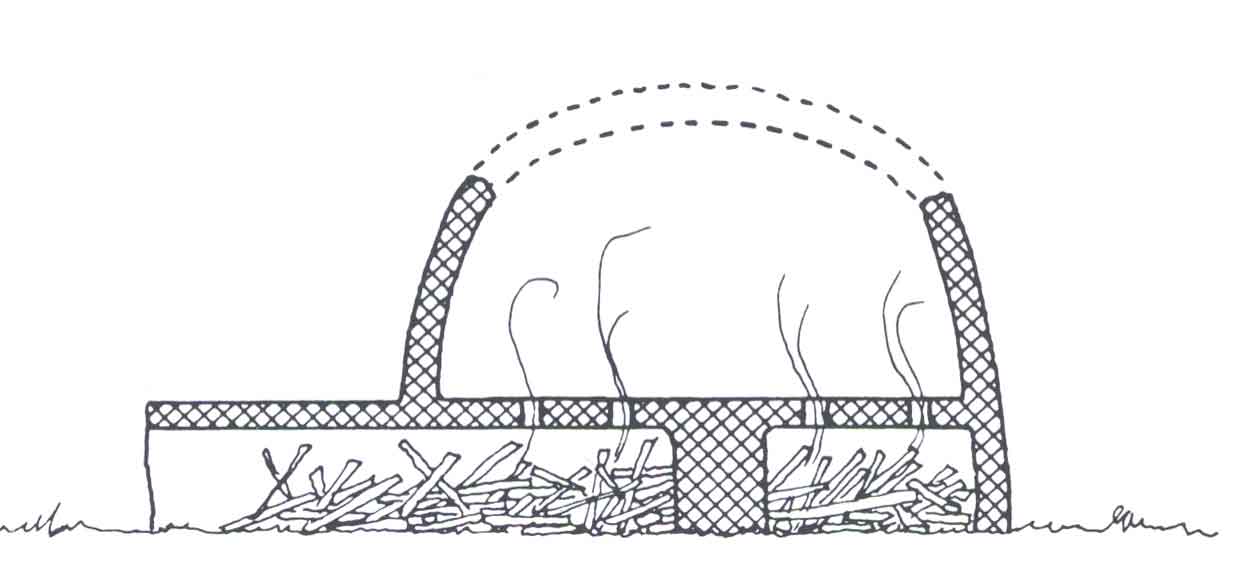

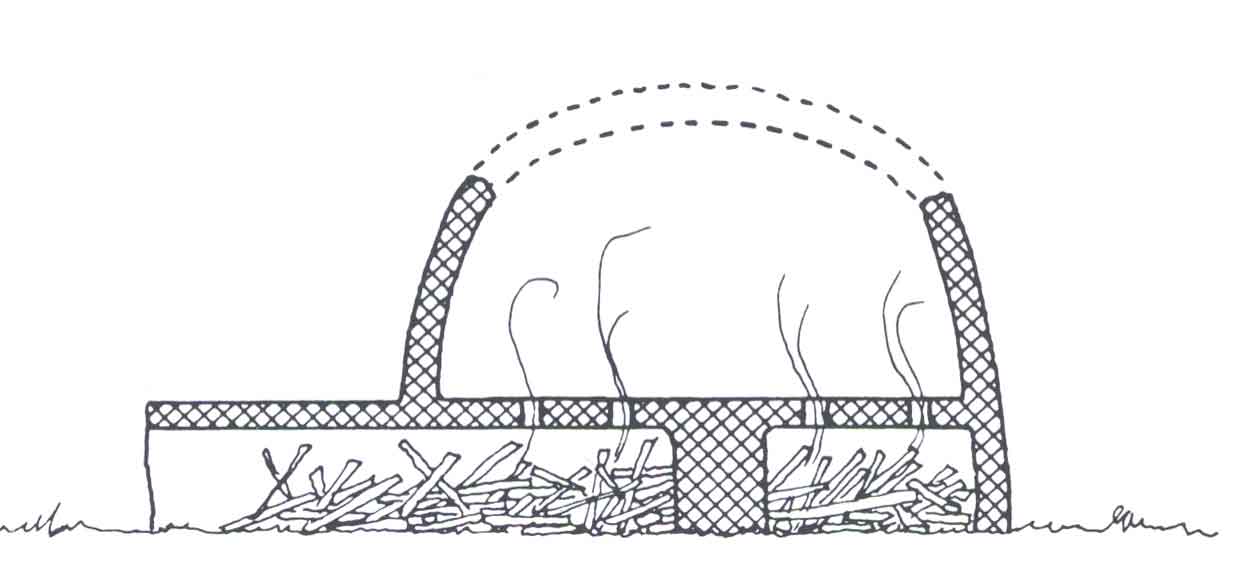

FOCOLARE ALL'APERTO O METODO A CATASTA

(da N. Cuomo di Caprio, 1988)

Nel focolare all'aperto, primitivo e

rudimentale, i manufatti posti su un terreno piano o in una fossa

erano accatastati e coperti dal combustibile. La cottura avveniva

però lentamente, a temperatura bassa e non uniforme, e

ne derivava una produzione di scarso livello qualitativo. La fornace,

che permetteva di ottenere temperature più elevate, migliore

propagazione del calore e di controllare il tiraggio, rappresentò

un grosso miglioramento. Gli scavi hanno riportato alla luce una

quantità di fornaci strutturalmente diverse tra loro, ma

che dal punto di vista tecnico si possono ricondurre a due tipi:

FOCOLARE VERTICALE da N. Cuomo di Caprio,

1988)

la fornace orizzontale e quella verticale.

La differenza consiste nel percorso seguito dal tiraggio. Nella

fornace orizzontale, dotata di una copertura a volta e di una

canna fumaria posta sul fondo della camera di combustione, il

calore, prima di uscire attraverso il fumaiolo, deviato dalla

volta, seguiva un percorso orizzontale irraggiando uniformemente

i manufatti. Questo tipo di fornace, diffusissimo in Oriente,

non ebbe, però, fortuna in Occidente dove si preferì

il tipo verticale, anch'esso indubbiamente valido ma meno avanzato.

Nella fornace verticale, infatti, priva di fumaiolo, il tiraggio

avveniva direttamente attraverso il tetto, anch'esso a volta,

ma provvisto di valvole di sfiato; il calore seguiva dunque un

percorso diretto dal basso verso l'alto e quindi l'irraggiamento

era limitato. Generalmente questo tipo di fornace era dotata di

un corridoio d'accesso denominato "prefurnio" dove veniva

accesa la legna, della camera di combustione e, immediatamente

al di sopra, della camera di cottura, dove, su un piano forato

di argilla refrattaria, sorretto da muri, pilastri o archi, venivano

impilati i manufatti da cuocere.

FOCOLARE ORIZZONTALE (da N. Cuomo di Caprio,

1988)

Il processo di cottura sembra si svolgesse in tre fasi. Inizialmente

i manufatti venivano messi nella fornace che, in maniera lenta

e graduale, raggiungeva i 200° C; si verificava così

la completa evaporazione dell'acqua d'impasto residua. Successivamente

la temperatura veniva innalzata fino a 1000° circa; durante

questa fase avvenivano trasformazioni chimiche che modificavano

in modo irreversibile le componenti dell'argilla. A seconda della

colorazione monocroma (rossa o nera) che si voleva ottenere era

necessaria un'atmosfera ossidante, e cioé molto ricca di

ossigeno (per la colorazione rossa) o riducente, cioé povera

di ossigeno e ricca di idrogeno e ossido di carbonio (per la colorazione

nera). Nel primo caso il fuoco era alimentato con legna secca

e il tiraggio portato al massimo con l'apertura di tutte le valvole;

l'ossigeno si combinava con i vari composti presenti nell'argilla

e dalla reazione ne derivava la formazione di anidride carbonica,

che usciva rapidamente attraverso le valvole, e di ossidi, tra

cui l'ossido ferrico che conferiva ai vasi la colorazione rossa.

Nel caso in cui si voleva ottenere vasellame a supeficie nera

si provvedeva ad alimentare la fornace con legna umida e materie

organiche grasse, nonché a limitare il tiraggio chiudendo

alcune valvole; in quest'atmosfera annebbiata e fumosa, l'ossido

di carbonio si combinava con l'ossido ferrico che diventava magnetite

(di colore nero). E' questa la trasformazione chimica che sta

alla base della creazione della cosiddetta vernice nera - che

pertanto è improprio definire vernice - e della decorazione

dei vasi greci a figure nere e rosse.

La terza e ultima fase del ciclo di cottura consisteva ovviamente

nel raffreddamento.